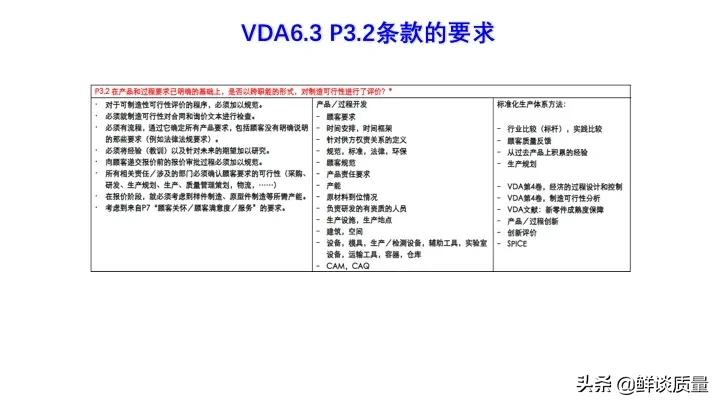

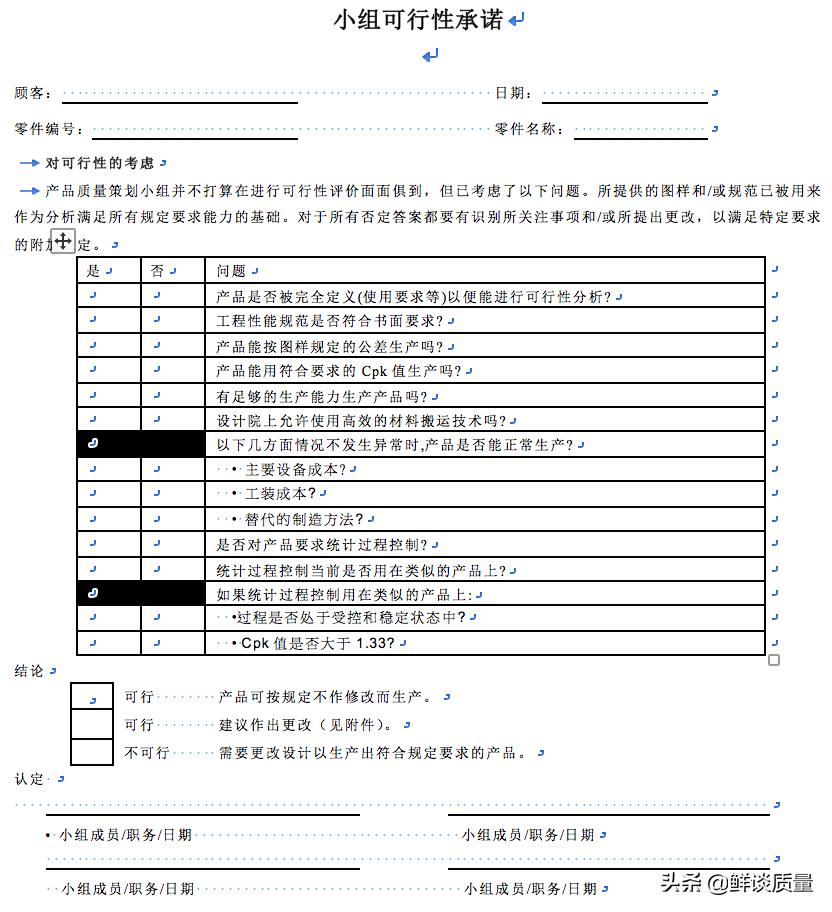

合同评审中,对制造可行性的分析虽常被忽略,实则至关重要。众多组织对如何依据VDA6.3的P3.2条款执行操作感到困惑,这正是目前面临的一大难题。

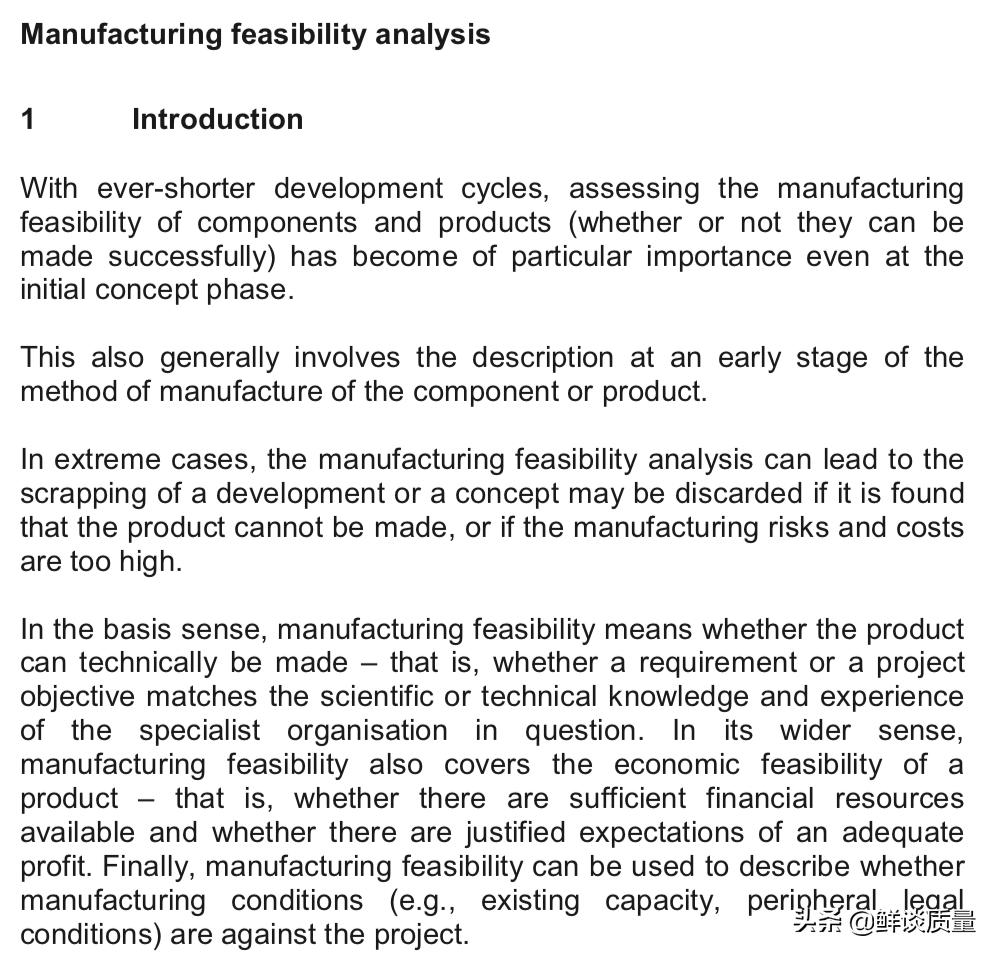

制造可行性分析的基本定义

制造可行性分析并非易事。这需要对产品在完整生产状态下,是否符合各项要求进行综合评估。以生产新型汽车配件为例,必须按照汽车行业的严格标准进行对照。在现实工业环境中,新产品层出不穷,这一评估标准指引着生产者制定初步计划。此外,这种评估还需着眼于长远,比如某些电子产品,还需预测未来市场趋势对生产能力的潜在影响。

组织行动的前提是确立清晰的基本概念。这不仅仅是一项理论任务,更需与实际生产紧密结合。否则,一旦产品进入大规模生产阶段,就可能面临诸多问题的尴尬境况。

分析需依据的信息来源

设计图纸和规范是关键所在。然而,其他信息源同样重要。以某机械制造公司为例,风险评估揭示了潜在的生产风险,比如某些部件结构可能引发的问题。保修数据帮助企业识别易出故障的关键部件。市场调研则为企业提供了市场需求趋势的指导。

企业可以参考其他产品的数据。比如在手机领域,有品牌通过学习其他品牌的曲面屏生产优点和不足,来改进自己的生产流程。若信息获取不足或被忽略,对制造可行性的分析结果将失去准确性。这还影响到对后续生产能否满足预期条件的评估。

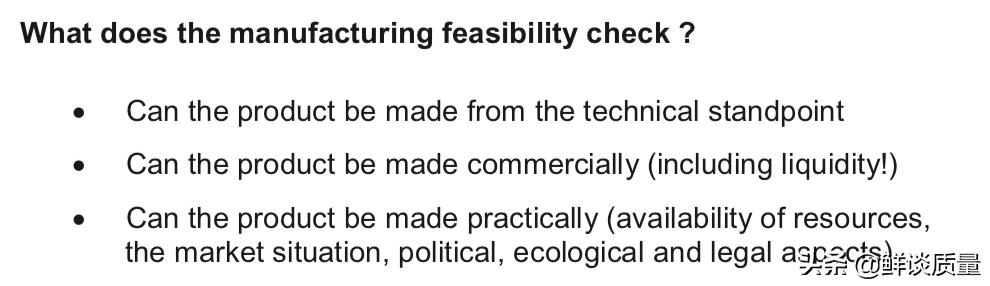

检查的关键内容

品质与成本是关键评估要素。在制造家具时,需确保使用的木材等材料能确保家具符合预期标准。同时,在成本考量上,不仅需关注材料成本,还需包括生产流程中的各项开销。从部件装配的角度来看,汽车发动机组的装配难度及其成本支出,对汽车的整体制造是否可行具有重大影响。

此外,还需关注生产流程的各个步骤。比如,在电子产品的印刷电路板制造过程中,从需求调研、设计、生产、检测到封装,每个环节都必须确保可行性,忽视任何一个步骤都可能导致后续问题出现。

对其他项目的影响

工厂的布局很大程度上取决于制造可行性分析的结果。在建立一家新的电子产品工厂时,从设备的摆放到员工的工作路径规划,无不与制造可行性分析紧密相连。若在前期未能充分重视这一点,那么建成的工厂可能会出现生产效率不高、设备相互干扰等问题。

合作受阻,供应商需根据企业制造可行性分析来调整供货细节和时间。若双方不能良好协作,整个供应链运作效率将受影响,导致成本上升。

分析中的关注点

统计过程控制是关键。以炼油业为例,经验丰富的企业会运用统计过程控制来提升产品质量。企业需考虑如何借鉴过往产品在类似生产中的经验。同时,特性的成本削减和质量提升的潜力挖掘同样重要。通常,这需要与供应商携手合作。以制药企业为例,药企与药瓶供应商协作,若在早期提出药瓶材质改进的建议,也能有效降低整体成本。

企业需考虑自身资源情况。在汽车涂装车间,若要新增项目,必须全面评估模拟软件及设备等资源。否则,资源不足可能导致项目延期。

如何在项目各阶段开展分析

在完成概念设计后,新产品便可以与同类产品进行对比研究。比如,对于新推出的电动自行车,我们可以研究同类产品的生产资源需求,并据此调整我们的生产计划。当详细设计完成后,自制件和供应商会根据自身条件对产品进行评估。例如,家具企业会考虑自制件的加工工艺,供应商则会关注五金件的供应情况,这些都需考虑到产品的可制造性和可装配性。

这里有个疑问想请教各位:你们单位在审阅合同的过程中,是否能够切实进行生产可行性评估?期待大家的点赞和转发,并在此文中分享你们的见解。