计算机辅助设计(CAD)在各个工程领域引发着变革。拿摆线锥齿轮设计来说,以往传统的设计流程既耗费时间又耗费力气,然而运用 CAD 则能够高效且准确地完成。在实际的机械制造工厂中,工作人员需要迅速给出设计方案,而 CAD 就充当了得力的助手,这使得摆线锥齿轮设计变得更加科学。

摆线锥齿轮设计中的理论与算法基础

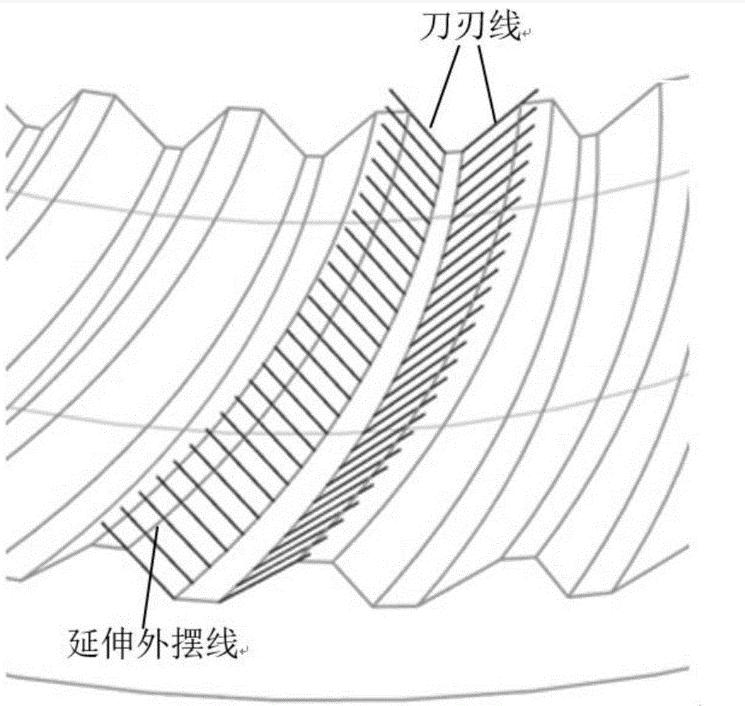

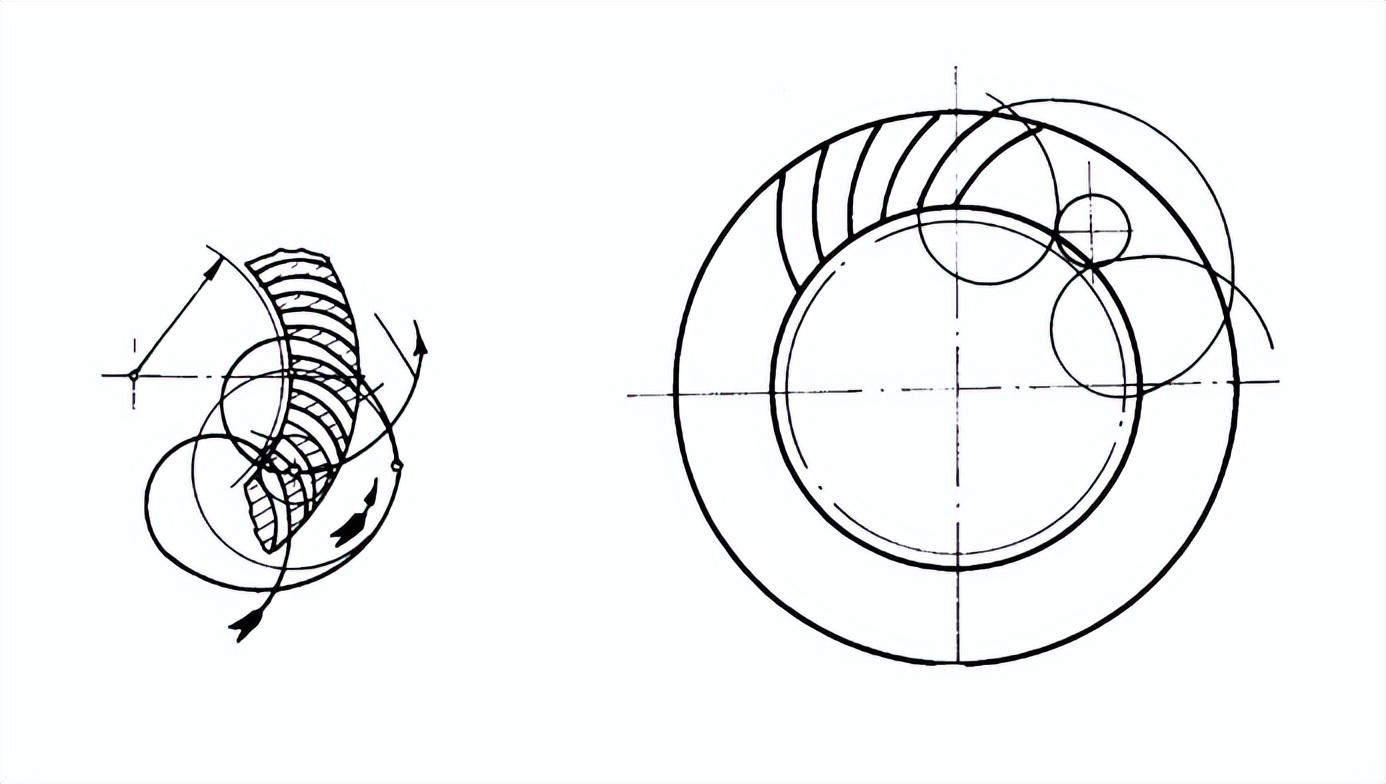

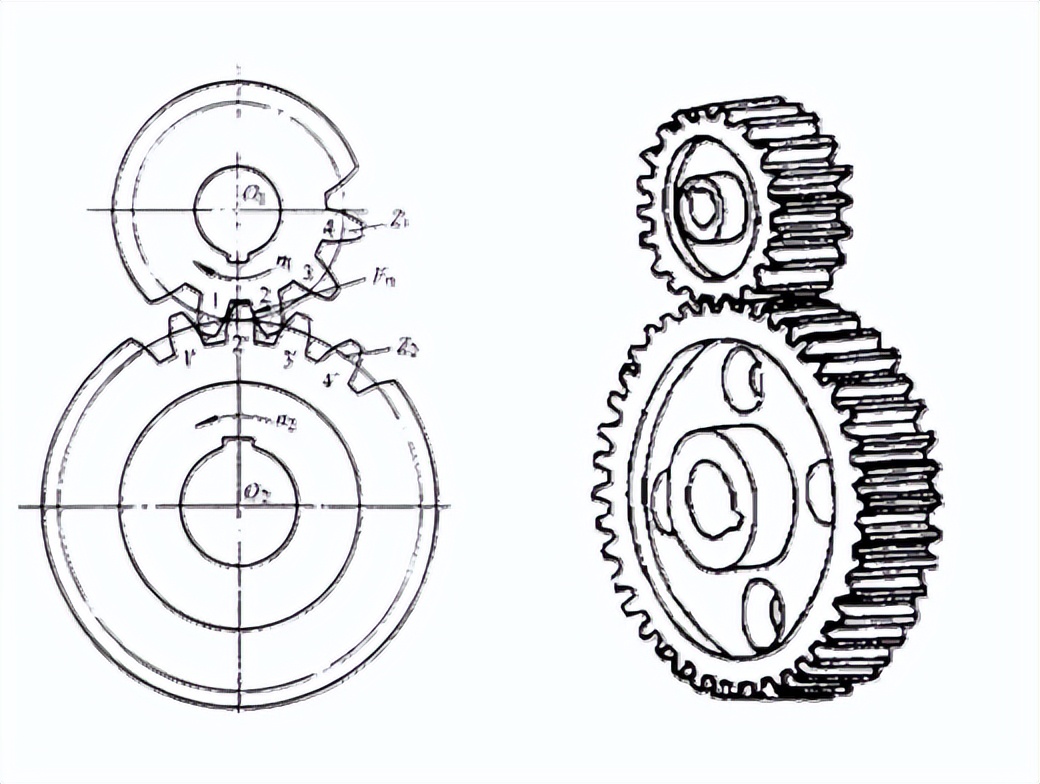

在摆线锥齿轮 CAD 应用中,理论和算法起着基石的作用。它是基于众多科学家长期研究而得出的数学模型和工程原理发展起来的。比如在高校的工程实验室中,研究人员深入钻研摆线特性以及锥齿轮的传动原理,才构建起了如今的程序理论基础,这为程序开发打下了根基。并且如果没有这些算法,就无法开展精确的计算和设计。

功能强大的摆线锥齿轮设计程序开发

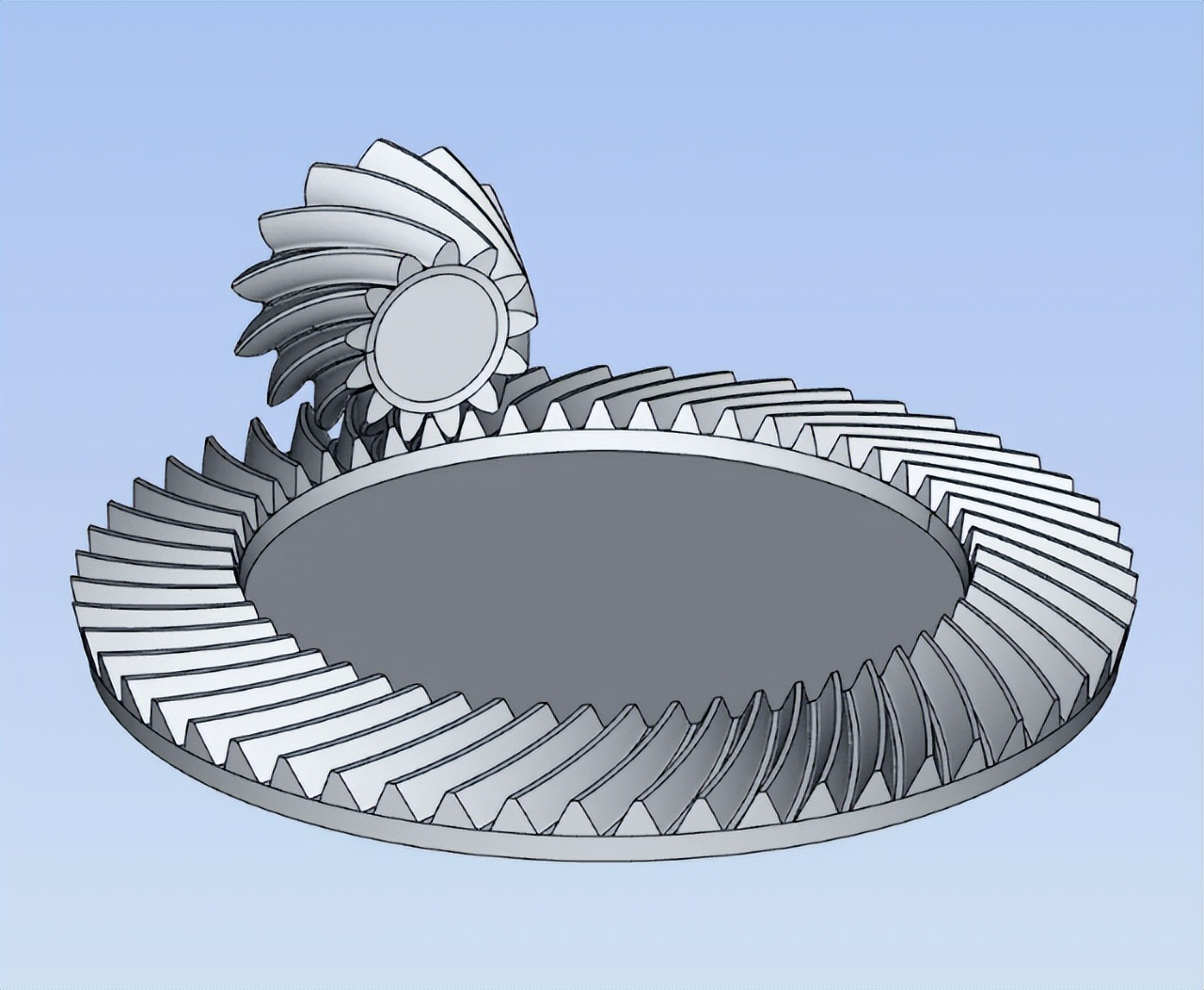

在开发摆线锥齿轮设计程序的时候,开发团队需要关注很多方面。一方面要考虑怎样设计出直观的用户界面。在一些前沿的设计公司内部,还会邀请一线的工程师参与界面设计,以便让用户能够轻松地输入参数。另一方面,该程序能够自动生成模型,进行啮合分析和强度计算,这在同类软件中是一个很大的优势。

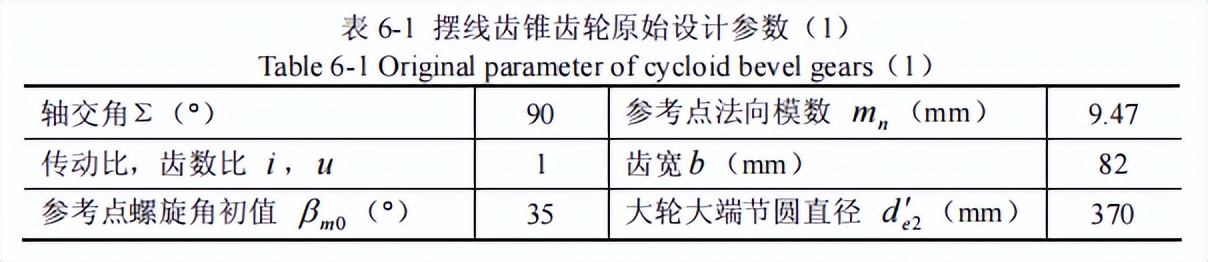

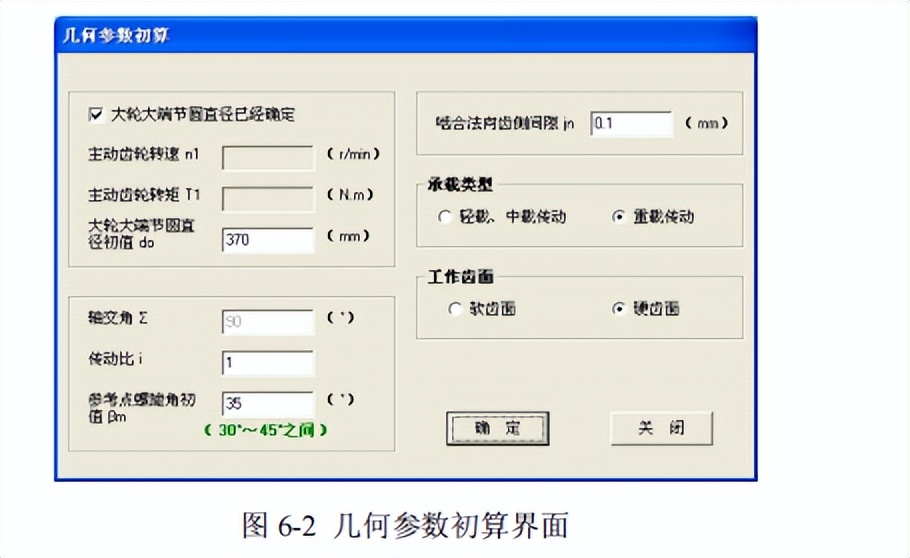

摆线锥齿轮算例的选取与分析

为检验程序,选择 3 个算例是很有必要的。拿算例 1 来说,其详细的操作步骤能够充分展现程序在摆线锥齿轮设计中的有效性。在专业的测试环境中,这 3 个算例涵盖了不同的工况以及参数设置。算例包含众多参数,其中有轴交角、齿宽等基础信息,还有刀齿组数等细致的参数,这些参数都需要被严密对待。

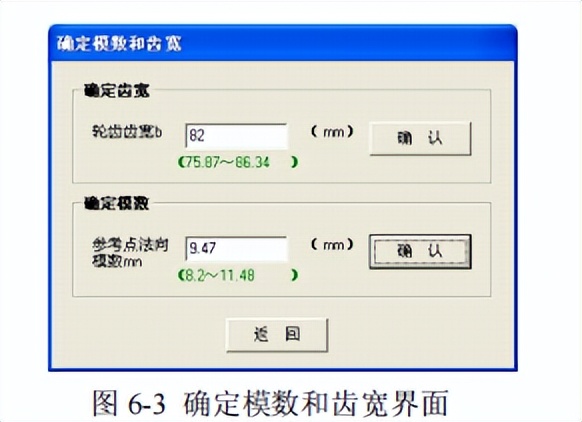

程序运行中的参数提示与调整

程序运行时需要有参数提示。当确定齿宽后,若输入的模数不在规定范围内,就会有提示。对于那些生产齿轮的中型企业来说,工人如果输入了不合适的参数,会接收到提示。此外,对于不合理的参数或者刀盘过大等情况,程序能够给出调整提示。这些提示功能能够使设计者避免出错并能快速进行调整。

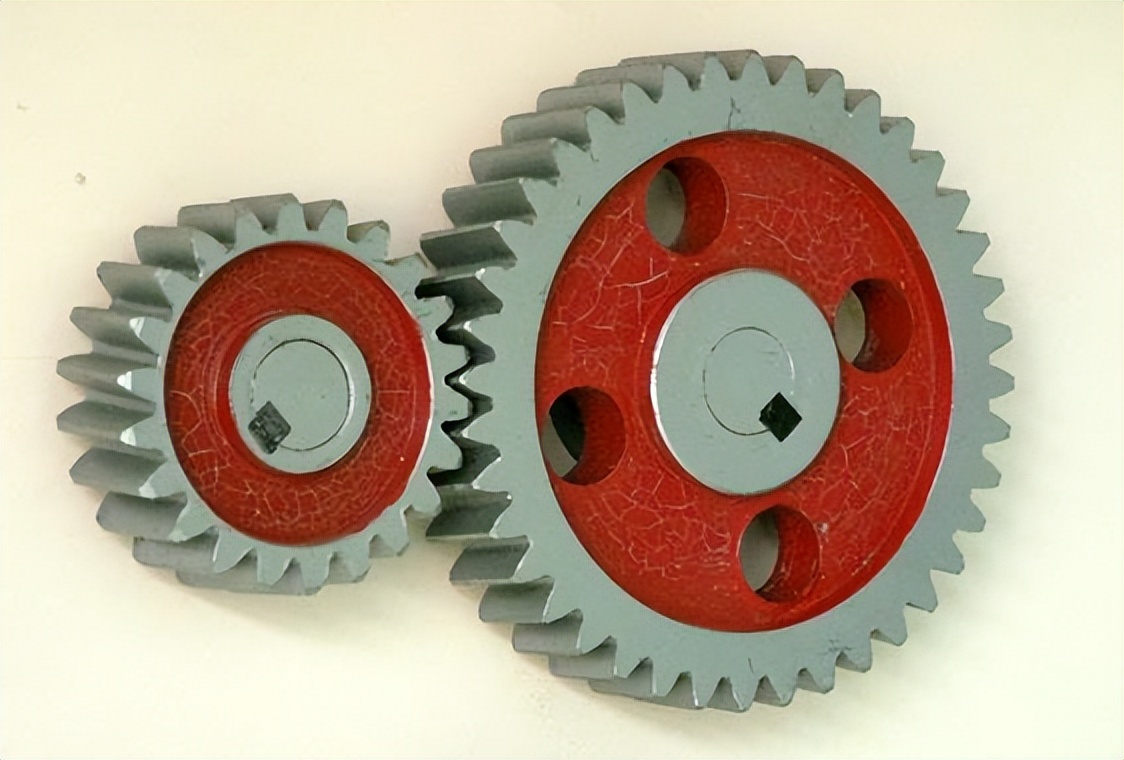

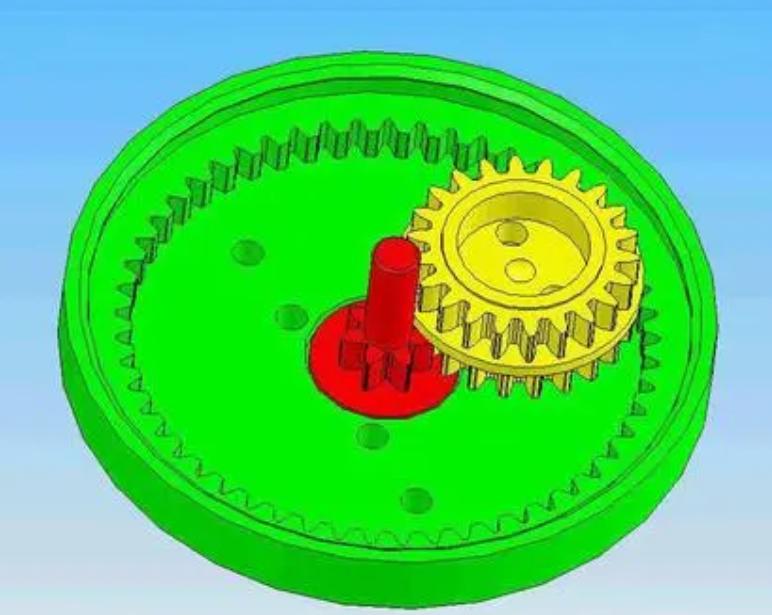

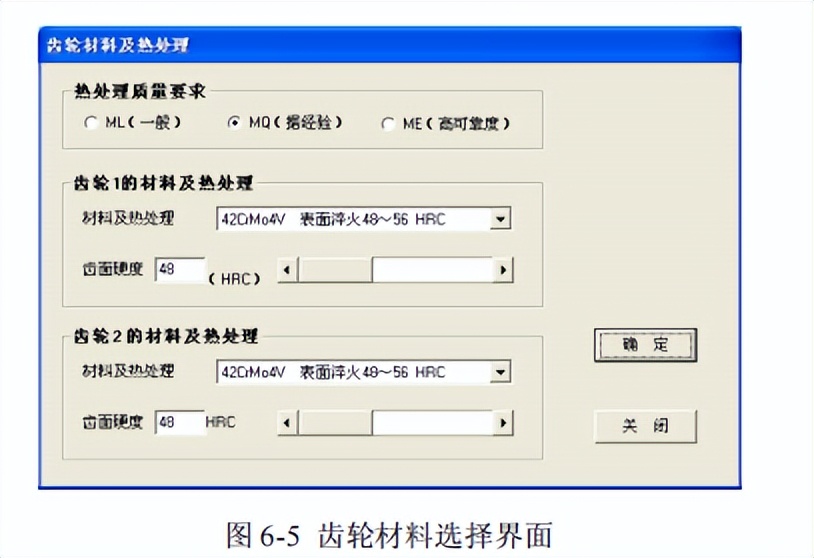

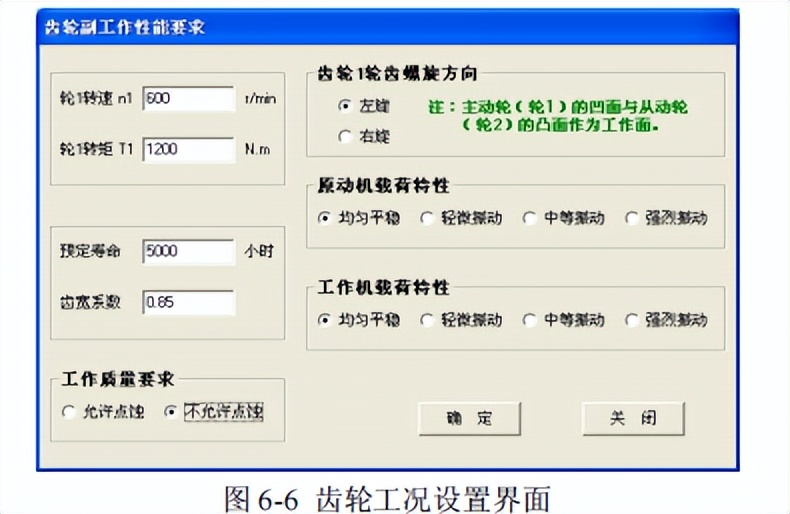

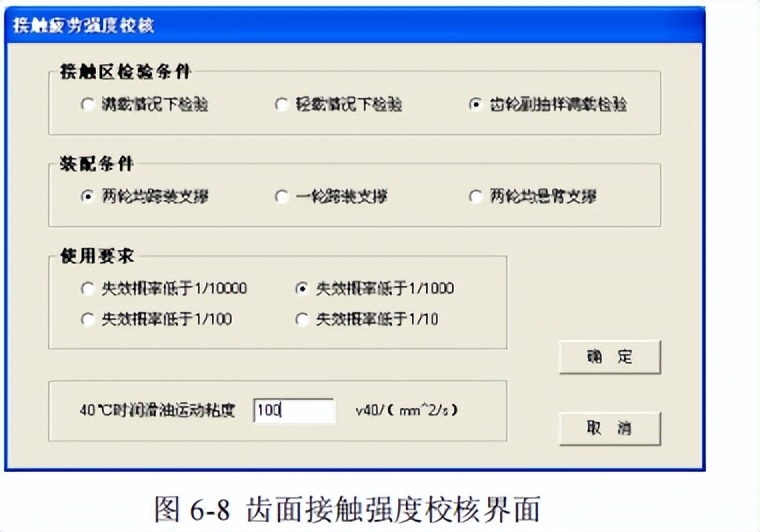

齿轮设计中的后续操作与功能延伸

设计工具按钮在完成几何参数计算之后才可用。确定了齿轮材质硬度等之后,还需要进行诸如工作性能要求等一系列其他设置。比如在某些大型机械组装工厂里,在完成这一系列设置之后,才会有后面的强度校核等内容。并且软件的实体建模模块可以单独查看模型,以帮助理解加工原理。

大家在自己的工作或者学习过程中,有没有碰到过类似借助 CAD 进行辅助设计从而使效率大幅提升的事例?希望大家多多点赞并分享,也希望大家在评论区留言。