人工装车痛点凸显

目前水泥装车依赖人工存在不少问题。首先,人工操作速度较慢,且容易出错。其次,水泥粉尘对工人的健康造成严重威胁,常引发呼吸道疾病。以众多小型水泥厂为例,工人们长期暴露在粉尘中,健康状况受到极大影响。再者,人工操作存在货物滑落伤人的安全隐患,因此迫切需要引入自动化设备来取代人工。

近段时间,人工费用显著增长,给水泥行业带来了额外压力。而传统的装车方法往往导致水泥损耗,据统计,每天浪费的水泥可达数百斤。鉴于此,水泥企业若想持续发展,推广自动化装车技术显得尤为必要。

离线与在线装车模式

离线装车适用于那些需要持续生产或调节生产高峰的场所。即便没有待发的订单,客户也能自行完成产品的包装和生产,并有序堆放。这种装车方式具有很高的灵活性,可以预先储备货物,以备订单到来。以大型水泥厂为例,它们会提前做好离线装车的准备工作,以便应对突增的订单需求。

车辆抵达车道后,客户便开启包装机进行散装货物的打包。这种做法响应迅速,特别适用于订单量稳定的情况。对于那些长期合作的客户,采用在线装车服务可以保证货物供应的及时性。

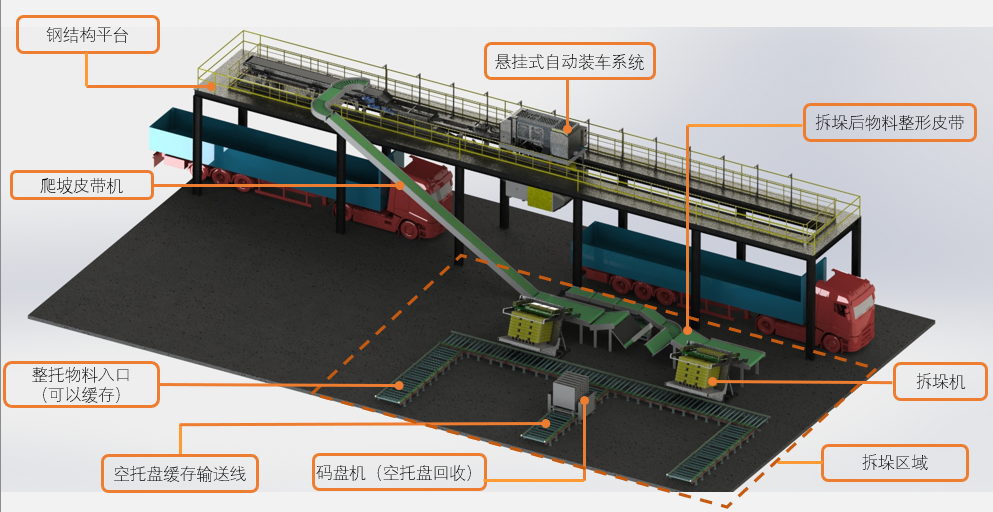

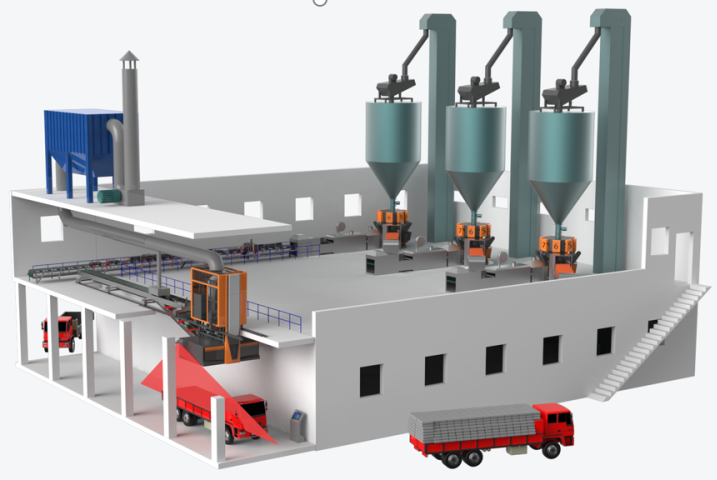

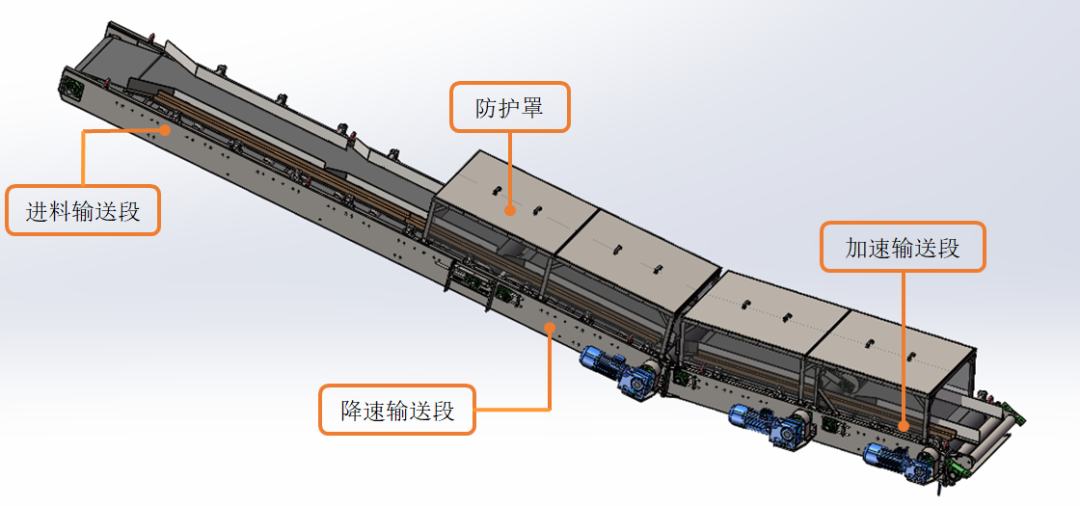

智能装车系统构成

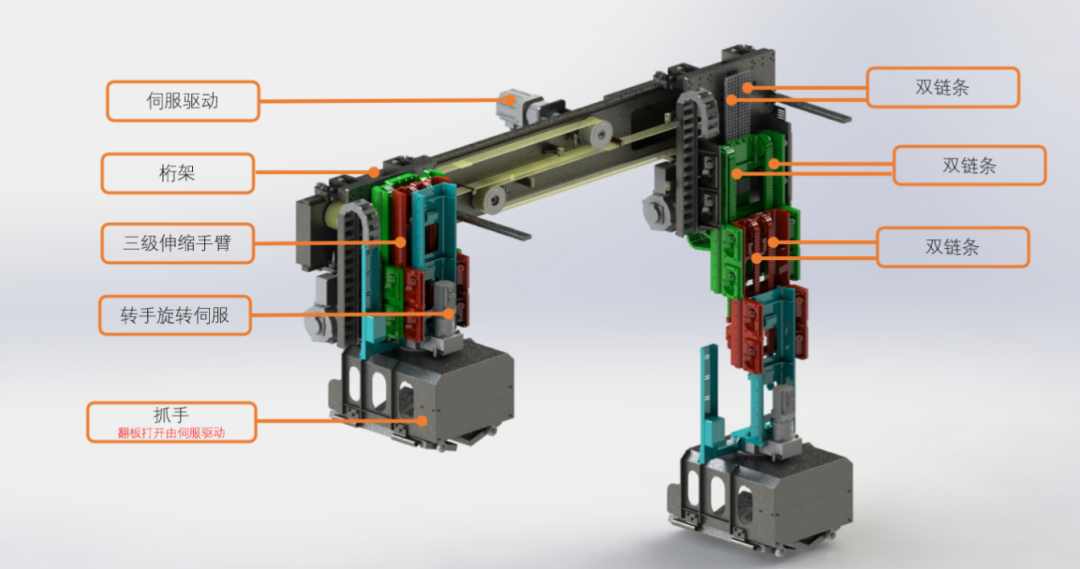

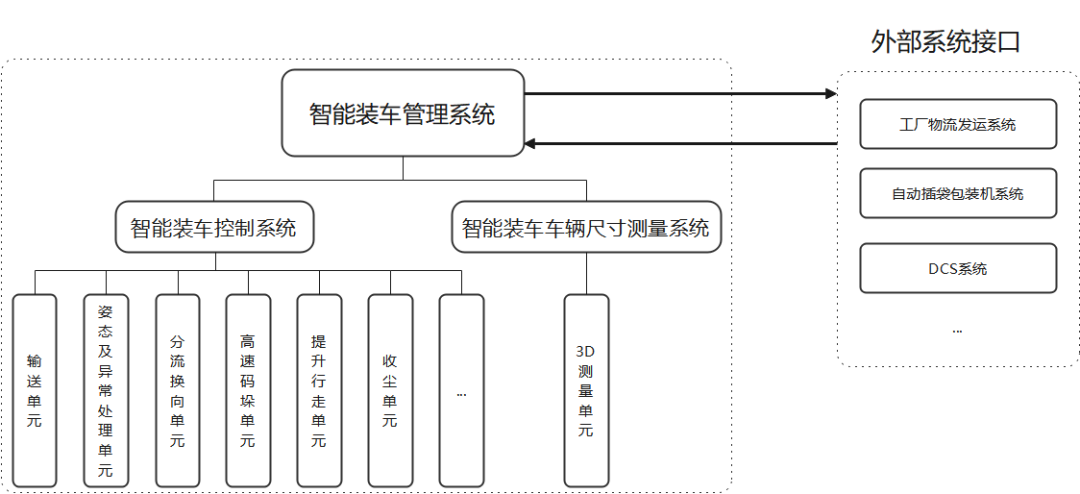

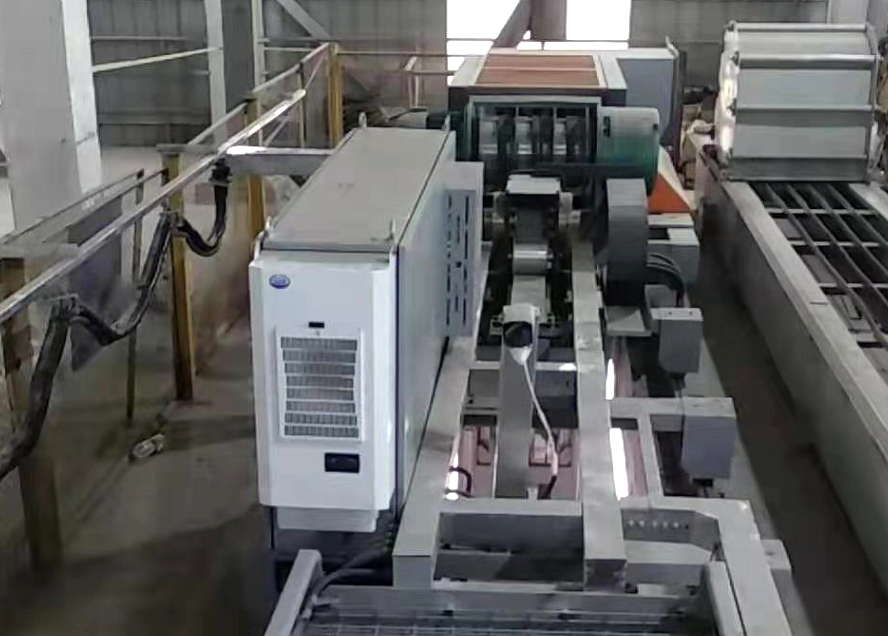

智能装车系统由自动化机械和软件构成。这些机械如同灵巧的臂膀,能精确执行装车任务。软件则扮演着大脑的角色,协调各种设备共同运作。车辆检测系统能精确读取车辆数据,视频分析功能则能实时监控装车过程。以某大型水泥装车基地为例,该系统运作效率极高。

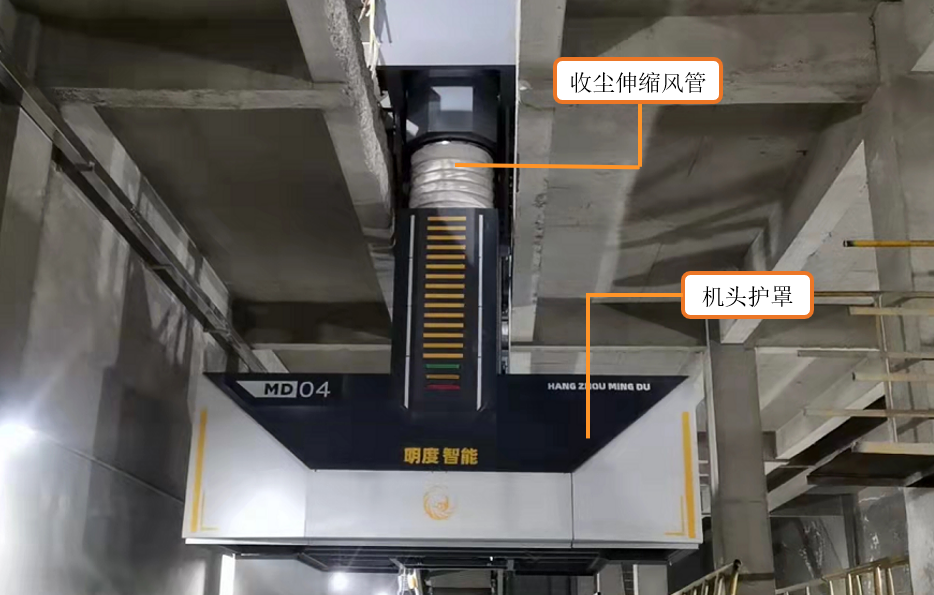

环保事业中,收尘系统扮演着至关重要的角色。该系统能够有效捕捉装车时产生的灰尘,确保装车过程实现无尘状态。根据相关数据,引入此系统后,车间粉尘排放量大幅减少,超过80%,显著提升了工作场所的空气质量。

明度智能装车系统示例

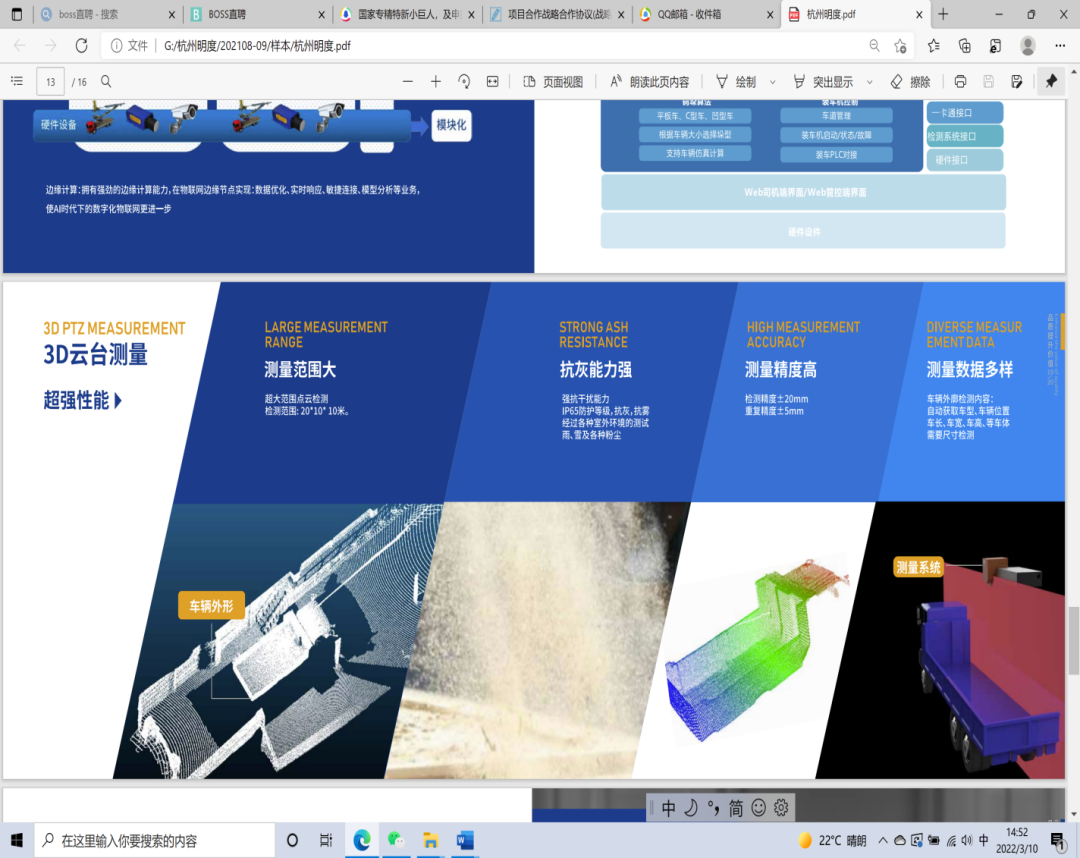

杭州明度公司开发的智能装车系统颇具典型意义。观察其技术框架,机械部分配备了13种传感器。这些传感器使得关键机械部件的状态得以实时监测和调节,便于及时发现并解决问题。以某水泥厂为例,引入该系统后,设备故障能够提前得到预警,从而降低了停机维修的时长。

系统能够依据过往数据执行大规模数据处理。它能绘制出零部件的使用寿命曲线图。对于已发生故障或即将发生故障的零部件,能及时发出警报。确保设备在不妨碍装车任务的前提下,得到及时的维护保养。已有企业应用此系统,设备的使用寿命因此延长了30%。

系统功能特点显著

智能装车系统能适应多种水泥袋型。不管是大号还是小号的水泥袋,这套系统都能快速完成装车。此外,它还能与包装机、插袋机等设备相连接,实现系统的协同控制。比如在某家先进的水泥厂,各种设备紧密协作,装车速度显著提升。

系统内置了处理袋包异常的模块。对于破损或卡住的袋子,系统可自动应对,从而免去了人工处理的繁琐。此外,它还设有全封闭空间,通过管道将扬尘收集至除尘系统,确保了环保装车。以某企业为例,使用后周边的空气质量显著提升。

系统发展前景可期

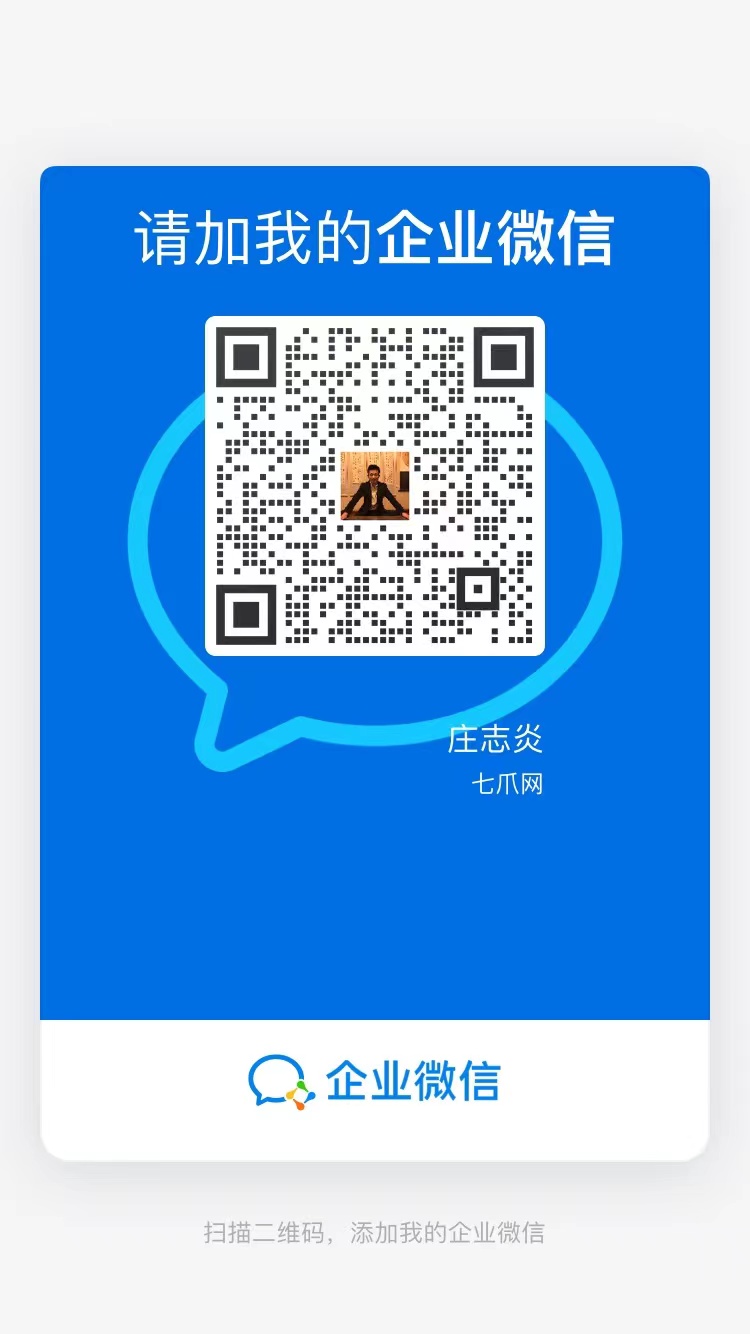

明度公司研发了微信小程序,运用了数字孪生技术。通过这个平台,工厂可以实时掌握设备运行情况、装配车间进度和数量。公司推出的自动装车设备持续升级,其中HTSL-400型号能够适配所有开放式车型和袋型。目前,已有众多水泥厂转而采用这一设备。

明度公司运用标准化的模块进行生产,这样有效地减少了成本。从生产到安装,整个过程大约需要30天,性价比相当不错。随着智能技术和工业互联网的进步,智能装车系统的市场需求预计将持续上升。对于未来,智能装车系统是否会完全替代人工,大家的看法不一。